増産に向けた“場所”の確保と“管理”の徹底

川崎工場 生産管理課 課長 福原 和之氏

業界最多となる5500種類以上の製品を提供する株式会社ミツトヨ(以下、ミツトヨ)。製品の組み立てに必要な膨大な量の部品や、出荷待ちの完成品を保管するには、広大な倉庫スペースが必要です。また、それらの在庫管理を行うためのマンパワーもかかっていました。

福原氏:川崎工場では、画像によって寸法測定を行う装置である大型の画像測定器を主力商品として生産していますが、近年の半導体ニーズの高まりに伴い、生産台数を倍増する計画を策定しました。大幅な増産に対応するためには、生産フロアを確保する必要がありました。そこで、これまで部品保管庫として使用していた社内スペースを空けて、生産工程で使用することになりました。

もともと社内倉庫に保管していた大量の部品を新たな保管場所へ移動するために、「近隣で外部の貸倉庫を借りたい」と考え、輸送で取引のあった日通NECロジスティクスに声がけしました。当初は外部倉庫を借りて自分たちで都度取りに行く計画を立てていましたが、相談を重ねるうちに、このタイミングで他の課題も一緒に解消できることが分かりました。

喜古氏:実は、今回確保しなければならない新たな保管場所の課題以外に、在庫管理に関する課題も抱えていました。私たちが管理すべき部品数は膨大な数に上ります。これまでは社内倉庫と外部倉庫を併用して保管していましたが、多くの倉庫では適切な管理ができていませんでした。倉庫内が整理されていないために、新たに納品された部品を置くべき正しい場所が見つけられず、仮の場所に置いていく…その結果、必要な部品の荷揃えに時間がかかるという非効率なサイクルに陥っていました。当然、倉庫管理の原理原則である“先入先出”を行うのも一苦労でした。また、一部の外部倉庫は、川崎工場から車で片道40分ほどの距離にあったため、社員が車を運転して必要な部品を取りに行くなど、社員の安全面でも懸念がありました。

場所、在庫管理、定期便に関する総合的な解決へ

川崎工場 生産管理課 工程係 係長 喜古 達也氏

福原氏:それらの課題について日通NECロジスティクスとの打ち合わせで相談したところ、“場所”の課題だけではなく、“在庫管理”と“倉庫と生産拠点の定期便”に関する提案をいただきました。

日通NECロジスティクスからの提案(一部抜粋)

- フロア確保

- 様々な倉庫の中から、川崎工場まで3km圏内の保管フロアを選定

- 定期便3便サイクルを活用し、生産フロアを捻出

- 在庫管理

- WMS*による正確な入出庫管理の確立(品質維持・向上)

- WMS導入によるFIFO*出荷の実現

- 小分けシステムを構築し小分け時もラベル管理を実現

- OCR*照合により現品の取り間違いを防止

- 棚卸精度を向上

- 倉庫と生産拠点の定期便

- 生産に同期した部品供給と納入部品の検査後転送を考慮した定期便設計

*FIFO(First-In First-Out):先入れ先出し法

*OCR(Optical Character Recognition):光学文字認識

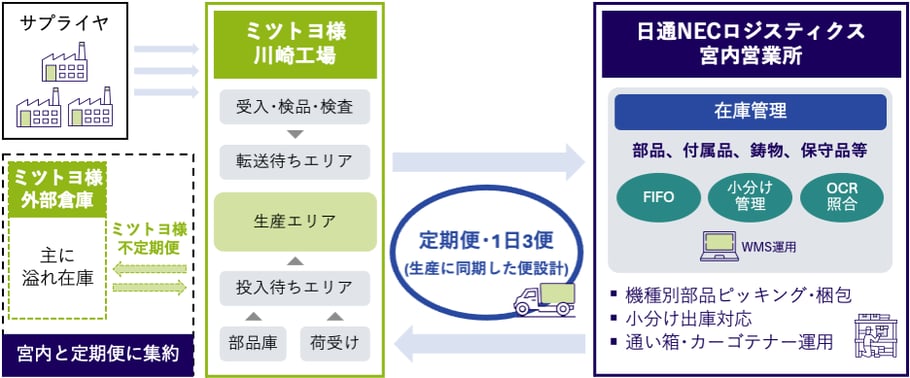

<提案後の運用イメージ>

まずは川崎工場から3km圏内の倉庫を選定していただき、部品の保管場所を近隣に確保することで生産ラインを増やすことができました。さらに、そこから必要な部品を工場に輸送するにあたっては、生産スピードと同期させ、倉庫 - 工場間輸送を1日3便に設定することで、工場内で保管する在庫量を適正化させていきました。また、これまで使用していた遠方の倉庫の保管部品についても、近隣の日通NECロジスティクスに集約し定期便に組み込むことで、社員自身が直接取りに行く工数を削減することができました。

喜古氏:倉庫内の在庫管理についても、日通NECロジスティクスの倉庫管理システムを導入し、当社の入出荷データを連携できるようにしました。部品一つひとつのシリアル管理を徹底し、正確な入庫管理を行い、小分け時のラベル管理、OCR照合による現品の取り間違い防止策なども導入し、“先入先出”も苦労せず行えるようになりました。

生産と同期した物流設計により増産を実現

喜古氏:日通NECロジスティクスにお願いしたことで、倉庫に預けたものを適切なタイミングで受け取れるようになり、これから預けるものも適切に在庫管理してもらえるようになりました。部品が溢れていた社内の倉庫も、一目見て整理整頓された状態になっており、作業効率が上がったのはもちろん、他部署からの信頼も高まったと感じています。年に一度の棚卸しも、これまでは大きなストレスのかかる作業となっていましたが、それらのストレスからも解消されました。日々の生産をスムーズに進行するためのスタート地点に立つことができてホッとしています。

福原氏:相談から実現までは2~3カ月と非常に短い期間、かつ限られた予算ではありましたが、近くに日通NECロジスティクスの営業所があり、フットワーク軽く対応してくださったことで、計画していた2倍の生産目標も問題なくクリアすることができました。今回の取り組みによって、場所、管理、生産と同期した物流設計を実現できたことで、増産に必要な生産場所と人的工数を確保でき、今後さらなるニーズの増加に備えて1.5倍程度の増産を行うための準備もできました。

付加価値を高め、さらなる生産性向上を実現する

福原氏:今回の取り組みによって物理的な課題はクリアできましたが、現在も日通NECロジスティクスとの定例会を継続しながら、さらに将来に向けた相談もしているところです。これから進めようとしているのは、生産頻度や生産台数の多い製品について、組み立てに必要な部品をタイムリーにピックアップするための仕組みづくりです。たとえば、画像測定器1台を組み立てるために必要な部品を、1台の台車にセットした“セット台車”をキッティングした状態で現場に届けていただくことで、現場の作業がより効率的に行えるようになるはず。日通NECロジスティクスは、物流のみならず電機精密メーカーの品質管理に関するノウハウも持っているので、そういった企業に定期的に相談する場を持ち、さまざまな提案を受けられるのは非常に心強いと感じています。自分たちの管理では実現できないような生産性向上などの付加価値を付けた取り組みを、今後も一緒に実現していきたいですね。

左から辻村、高浜、磯崎(日通NECロジスティクス)、喜古氏、福原氏(ミツトヨ様)